В процессе подбора системы обогрева для трубопроводов важную роль играет сравнительная стоимость различных систем обогрева при условии, что все системы способны обеспечить требуемые эксплуатационные показатели. На сегодняшний день долгосрочные показатели энергоэффективности и снижение выбросов углеводородов становятся важнейшим критерием в вопросе выбора оборудования на предприятии. Потребители промышленного пара вносят свой вклад в огромные объемы отходов многих стран. Пар используется на большинстве промышленных установок. При рассмотрении вопросов, касающихся возможных путей снижения энергопотребления на предприятии, системы электрообогрева зачастую не рассматриваются. Однако если принять во внимание длину теплоспутников, устанавливаемых на стандартном нефтеперерабатывающем заводе или химическом комплексе, можно увидеть огромный потенциал снижения энергопотребления и выбросов углеводородов. При рассмотрении систем обогрева зачастую возникает вопрос: Какая система обогрева наиболее экономична паровая, электрическая или терможидкостная? Определенного ответа по проблеме выбора системы обогрева не существует. Следование рекомендациям, которые основаны только на усредненных или допускаемых показателях в промышленности, скорее приведет к неправильным выводам в отношении конкретной ситуации.

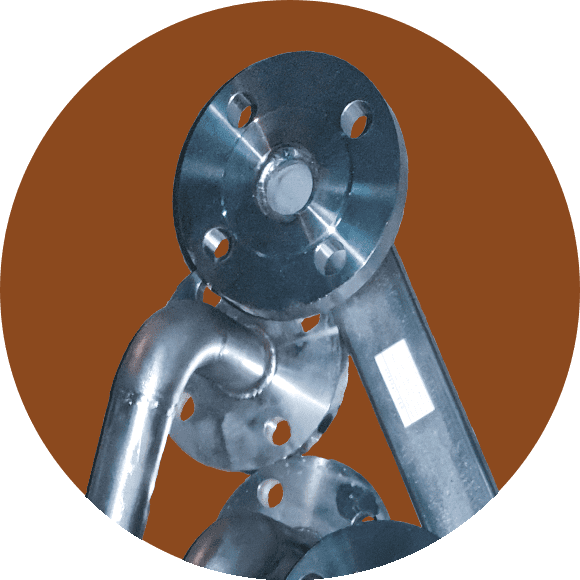

С начала прошлого века основным способом поддержания температуры нефтяных отходов, гудронов и воска в трубопроводах и прочем промышленном оборудовании нефтяной и химической промышленностей был парообогрев. Если требовалось обеспечить более высокую температуру, чем ее мог обеспечить парообогрев, часто применялся жидкостный обогрев на минеральном масле. Минеральные масла можно было применять для поддержания температуры до 316 C (600 F). Для такой температуры насыщенный пар необходимо поддерживать под давлением 107,0 бар ман. (1549 фунт/кв. дюйм ман.). После Второй мировой войны получили развитие нефтяная и химическая промышленности, стали появляться новые продукты в ответ на потребности общества, которое только восстанавливалось после великой депрессии. Многие сырьевые материалы для обеспечения качества конечных продуктов необходимо было хранить при температурах в узком диапазоне ниже 66 C (150 F). Для выполнения этих требований «простого» парообогрева уже было недостаточно. В начале 1950-х годов были созданы теплопроводные смеси, однако они предназначались для повышения, а не для снижения скорости теплообмена в пароспутниках. Зачастую изменение температуры окружающей среды было слишком большим, что не давало возможности должным образом регулировать температуру с помощью неизолированных систем парового обогрева. Для снижения количества теплоты, передаваемой неизолированным спутником после достижения паром заданного давления и температуры на минимальном уровне, были испробованы различные методы. Один из таких методов подвешивание спутника над трубой и установка разделительных блоков для обеспечения воздушного зазора между трубой и спутником. Такая система была весьма неудобной. Во время сборки системы блоки сдвигались, и приходилось прилагать большие усилия, чтобы удержать их на месте, поэтому на установку такой системы требовалось значительные время и трудозатраты. Во время работы спутника из-за естественного расширения и сжатия трубы спутника блоки часто смещались со своих мест. Система имела множество недостатков: непрогнозируемую скорость теплообмена, горячие участки трубы и высокие расходы на установку. В этот период времени инженеры на предприятиях старались использовать жидкостные системы обогрева (гликоли и горячие масла) везде, где это возможно, благодаря простоте регулирования расхода жидкости для поддержания требуемой температуры. Но в таких системах из-за недостаточной герметичности соединений зачастую возникали утечки. В начале 20-го столетия появились также системы обогрева на базе электронагревателей, и некоторые типы таких систем были адаптированы для обогрева трубопроводов. Однако такие системы не получили большого распространения из-за частых случаев возгорания, которое возникало благодаря чрезмерной температуре оболочки у мощных систем. Фитинги и соединения также были слабым местом таких систем. В 1950-х годах инженеры начали проводить изыскания с целью создания более надежных систем электрообогрева, которые можно было бы сочетать с автоматическими методами регулирования температуры. В результате таких изысканий удалось достичь значительного прогресса, и к 1960-м годам электрообогрев начал уверенно завоевывать позиции в качестве альтернативы паровому и жидкостному обогреву на трубопроводах и оборудовании технологических установок для подъема температуры жидкого теплоносителя. В зависимости от типа нагревателя и схемы управления комплектные установки с термальной жидкостью могут быть оборудованы микропроцессорным управлением для надежной, безопасной и точной работы. Современные герметичные соединители труб позволяют избежать затратных и, в некоторых случаях, опасных утечек жидкости, что делает полужесткий трубопровод идеальным способом передачи тепла с жидкостным теплоносителем. Трубные фитинги можно приваривать вручную или автоматически при условии, что номинальное давление соответствует стандарту ANSI B31.1. Следует выполнить расчеты, если это необходимо. В полужестком трубопроводе легко выполняются колена и сгибы, либо отводы для клапанов и насосов. Спутники с теплопроводными смесями обеспечивают ровное распределение температуры по трубе даже в установках охлаждения. Помимо этого, теплоспутники позволяют использовать жидкости при низких температурах (в отличие от неизолированной теплоподачи) в установках обогрева, поскольку коэффициент теплопередачи в этом случае сильно увеличивается.

Сегодня методы управления спутниками с жидкостными теплоносителями стали такими сложными, как никогда ранее. Для систем с высокой и низкой температурами имеется большой выбор жидкостных теплоносителей. Существуют переносные и стационарные установки жидкостного обогрева и охлаждения. Для нагревательных установок используются электрические, паровые и топливные нагреватели.

Современные системы электрообогрева характеризуются крайне низкой частотой отказов по сравнению с системами электрообогрева на базе электрического сопротивления, устанавливаемых в прошлом. Это объясняется более совершенной технологией и требованиями промышленных стандартов, которые все поставщики данного сегмента рынка обязаны соблюдать. Система управления на базе микропроцессоров способна поддерживать температуру трубы с весьма высокой точностью. Самые современные высокотемпературные полимеры и способы обработки обусловили появление новых и усовершенствованных гибких нагревательных кабелей с саморегулированием и ограничением по мощности. Эти гибкие нагреватели применяются для поддержания температуры трубы в диапазоне приблизительно 149 C (300 F) в тех установках, на которых в прошлом использовались паровые, терможидкостные и медные нагревательные кабели с минеральной изоляцией и оболочкой. Благодаря созданию высокотемпературных сплавов металлов появился способ повысить номинальную температуру поддержания современных полугибких электрических нагревательных кабелей с минеральной изоляцией вплоть до 500 C (932 F) с температурой воздействия до 593 C (1100 F).

На сегодняшний день существует большое число способов парообогрева. Разработаны новые пароспутники заводского исполнения, которые обладают широким диапазоном теплопередачи для регулирования низкой и высокой температуры, а также повышенной безопасностью. Эти спутники могут применяться в местах, где имеется пар под низким давлением, для нагрева таких материалов как едкий натр, смолы, кислоты и линии подачи воды. Эти материалы ранее нельзя было нагреть неизолированным пароспутником из-за чрезмерной теплоты, которая могла стать причиной коррозии, испарения и образования некондиционных продуктов. Изолированные спутники используются также для контроля температуры в системах с паром под высоким давлением. Это альтернатива установке редукционных клапанов. Для высокотемпературных установок пар может быть использован как среда передачи тепла в современных «проводящих» системах обогрева, где теплопроводная смесь устанавливается поверх спутника и покрывается стальной демонтируемой оболочкой. Эта оболочка обеспечивает надежный и максимальный контакт с поверхностью трубопровода. Один проводящий спутник проводит столько же теплоты, сколько 3-6 неизолированных спутников, и может подавать теплоноситель с повышающейся температурой. Большинство систем парообогрева используются в системах без регулирования температуры, где не предусмотрено каких-либо способов контроля температуры кроме редукционных клапанов, однако некоторые методы контроля все-таки имеются.

В контурах пароспутников часто могут применяться пары вскипания от горячего конденсата, пар, образующийся в котлах-утилизаторах, и пар в экзотермических процессах. Энергию от этих источников часто называют — сопутствующий (бесплатный) пар. Однако в испарительных емкостях, оборудовании для регенерации отходящего тепла и различных дополнительных устройствах необходимо регулировать и передавать этот пар. Такое оборудование и его сервисное обслуживание не бесплатны. Но для производства этого пара дополнительные объемы топлива не расходуются, поэтому такой пар считается дешевым источником энергии и называется «сопутствующий пар».

На данный момент существует множество термальных жидкостей, которые могут быть использованы в самых разных нагревательных и охладительных системах. Благодаря своей доступности, термической стабильности и теплофизическим свойствам в низко- и среднетемпературных системах обогрева часто используется вода. В системах с диапазоном температур от 320 C до 400 C (608 F до 752 F) могут использоваться ароматические вещества. Жидкости на силиконовой основе могут использоваться в системах с температурой до 400 C (750 F), а также в системах технологического охлаждения. В течение многих лет применялись углеводороды, у которых, как правило, максимальная рабочая температура теплоносителя не превышает 321 C (610 F). 6 Обогрев термальными жидкостями можно назвать целесообразным решением для систем, где требуется достаточно точное регулирование температуры. В целом, теплопроводные смеси рекомендуют использовать как для обогрева, так и для охлаждения, поскольку эти вещества обладают более высоким коэффициентом теплопередачи и положительным контактом жидкостного спутника и нагреваемой (охлаждаемой) технологической линией. Более высокая скорость теплообмена и хороший контакт обеспечивают ровное распределение температуры по трубопроводу. Системы обогрева на термальных жидкостях могут быть рассчитаны на работу во взрывоопасных местах. Большинство термальных жидкостей менее подвержены замерзанию и менее часто являются причиной разрыва спутника и транспортировочного оборудования во время отключений по сравнению с конденсатом пароспутников при температуре окружающей среды ниже -29 C (-20 F). Идеальная термальная жидкость обладает следующими характеристиками:

• термическая стабильность: Жидкость не должна значительно менять свой химический состав после нескольких циклов нагрева и охлаждения;

• искробезопасность: Жидкость должна быть относительно пожаро- и взрывобезопасной в нормальных условиях работы. Во время выбора жидкости для работы следует учитывать такие ее свойства, как температура вспышки и температура возгорания. Большинство термальных жидкостей можно эксплуатировать при температурах выше этих значений, поскольку объемы их утечек, как правило, небольшие, что значительно снижает риск попадания искр на жидкость. Ввиду опасности взрыва паров жидкости вблизи утечек термальную жидкость запрещается эксплуатировать при температуре выше точки кипения при атмосферном давлении;

• химическая безопасность: Аварийные разливы жидкости не должны представлять опасности для эксплуатационного персонала;

• низкая вязкость при температуре окружающей среды: В системах с жидкостями с высокой вязкостью сложнее выполнять «холодный» запуск;

• низкое давление пара при рабочей температуре: Низкое давление пара позволяет отказаться от нагнетания давления во всей системе для предотвращения кавитации в насосе;

• подходящие физические свойства: Коэффициент передачи тепла прямо пропорционален удельной теплоемкости, плотности и теплопроводности, и обратно пропорционален вязкости.

Как правило, термальные жидкости характеризуются низкой теплоемкостью, особенно в сравнении с парообогревом. По количеству передаваемого тепла несколько жидкостных спутников соответствуют одной системе парообогрева. Для обеспечения нужной передачи тепла для системы обогрева термальной жидкостью может понадобиться несколько тепловых контуров. Блоки подачи жидкости состоят из расширительного бака, который предоставляет необходимый объем для расширения жидкости, и определенного кавитационного запаса насоса, циркуляционного насоса для поддержания потока жидкости в контуре, нагревателя для нагрева жидкости до необходимой температуры и подогрева ее на возвратных трубах от спутников, а также устройств регулирования для поддержания необходимой температуры термальной жидкости и технологической линии. Требования по расходу в системах обогрева термальными жидкостями налагают ограничения на длину обогревательных контуров по сравнению с паровой и электрической системой обогрева. Влияние, которое оказывают возможные утечки и разливы на окружающую среду, следует принимать в расчет на любой системе обогрева на термальных жидкостях. При высоких температурах и при наличии утечек в системе жидкости на основе углеводородов могут стать летучими. Поскольку некоторые жидкости весьма дороги, следует учесть первоначальную стоимость жидкости и расходы на ее замену.

У большинства промышленных предприятий есть источник электропитания. Для поддержания температуры технологических линий и подключенного к ним оборудования могут применяться самые разные типы и методы электрообогрева. За счет выбора нагревателя и выбора расчетных параметров, таких как напряжение питания, теплоотдачу от систем электрообогрева можно настраивать на работу различных систем от систем защиты от замерзания до крайне высоких температур поддержания в технологических процессах до 500 C (932F). Трубы малой длины и длинные трубопроводы, длиной до 25 километров (15 миль) могут обогреваться при помощи различных типов нагревательных кабелей и нагревательных систем на основе скин-эффекта. Для неметаллических труб, труб с внутренним покрытием и технологического оборудования рекомендуется устанавливать электрообогрев ввиду возможности обеспечить низкую теплоотдачу. Электрообогрев часто рекомендуют устанавливать в системах обогрева термочувствительных продуктов, у которых необходимо поддерживать температуру в узком диапазоне. Данный тип систем обогрева легко можно оснастить устройствами регулирования температуры с целью точного регулирования температуры, поддержания ее в указанных границах и экономии энергии. Поскольку в системах электрообогрева отсутствует жидкость, в ней нет фитингов и коллекторов, в которых могут происходить потери энергии и которые требуют периодического обслуживания. Благодаря этому установка систем становится более простой, а стоимость эксплуатации и технического обслуживания снижается. На протяжении своей истории электрообогрев зарекомендовал себя как безопасный способ обогрева технологических линий и оборудования. Строгие промышленные стандарты и аудит систем уполномоченными организациями обеспечивают использование систем по назначению.

В системах поддержания температуры электрообогрев зачастую обеспечивает слишком медленный прогрев труб, необходимый для возобновления потока жидкостей после аварийного отключения или плановых ремонтов на предприятии. Как было сказано ранее, электрообогрев можно применять для безопасной работы во взрывоопасных зонах; он показал себя с наилучшей стороны при работе в таких условиях. Однако системы электрооогрева создают опасность искрообразования, что может привести к возгоранию и взрыву во всех местах вокруг спутника, где имеются горючие вещества. Стоимость электроэнергии для обогрева в расчете на 1 БТЕ может значительно превышать стоимость пара. Особенно это может быть заметно в тех установках, где имеются пары вскипания или пар от экзотермических процессов. Если на заводе (установке) предусмотрены технические средства для совместного производства тепла и электроэнергии, разница в стоимости производства электроэнергии и пара по-прежнему будет иметь место, но она будет намного ниже.

Парообогрев выбирают для эксплуатации на тех установках, где пар является побочным продуктом конденсации (пар вскипания) или экзотермических процессов. В таких случаях расходы на электрообогрев будут значительно превышать стоимость пара. Пар от таких источников зачастую (неверно) считается «бесплатным», но, как было сказано выше, для него неизбежны некоторые расходы по передаче до потребителей, хотя дополнительное топливо и не расходуется. Пар идеальное решение для прогрева, поскольку максимальная скорость теплообмена имеет место тогда, когда разность температур пароспутника и более холодной трубы или оборудования максимальна. Во время прогрева из-за большой разности температур холодной трубы (оборудования) и пароспутника пар конденсируется очень быстро и высвобождает большое количество скрытой тепловой энергии. По мере прогрева технологического оборудования постепенное снижение разности температур обуславливает соответствующее снижение скорости образования конденсата, которое имеет место до тех пор, пока не будет достигнуто равновесное состояние. Большое количество скрытой теплоты в паре делает его идеальным теплоносителем для прогрева оборудования после плановых ремонтов на установках или после аварийного отключения. Надлежащая работа тех линий трубопровода, которые подсоединены к резервуарным терминалам и по которым периодически подается сера, асфальт или другие тяжелые углеводороды, зависит от пара с его помощью производится их быстрый прогрев и поддержание температуры в них после достижения системой равновесного состояния. В равновесном состоянии тепло, передаваемое системой парообогрева, эквивалентно теплу, которое отдается в атмосферу через теплоизоляционный материал, покрывающий спутник и трубу. Парообогрев не создает искр в процессе работы и может быть использован во взрывоопасных зонах, где установка контуров элекрообогрева сильно ограничена (или запрещена) по соображениям безопасности. Зачастую горячие поверхности в зонах, где имеют место пары углеводородов, считаются источником воспламенения. Однако нагретые поверхности, даже если их температура превышает указанную и общепринятую в качестве температуры воспламенения углеводородов, могут не воспламенять горючую смесь. Помимо этого, большинство линий подачи пара в настоящее время покрываются теплоизоляцией для снижения потерь тепла и максимального повышения безопасности персонала. В целях защиты персонала температура поверхности теплоизоляции не превышает 60 C (140 F) или менее. Температура контуров парообогрева регулируется при помощи следующих технических решений:

• редукционных клапанов, которые могут изменять давление пара и, как следствие, его температуру;

• изолированных спутников, которые создают путь с низким сопротивлением для снижения температуры и сохранения энергии на линиях, по которым подаются такие материалы как амин, едкий натр, каучуки, вода, сточные воды, а также для поддержания температуры труб с паром под давлением 10,3-17,2 бар (фунт/кв. дюйм) без необходимости в установке редукционных клапанов, которые были бы необходимы для неизолированных пароспутников в целях ограничения отходящей теплоты;

• автоматических регулирующих клапанов с датчиками температуры окружающего воздуха или температуры технологической линии;

• cпускных паровых коллекторов с фиксированной температурой или коллекторов равновесного давления, которые реагируют на температуру конденсата и обеспечивают неполное охлаждения конденсата перед его сливом;

• электромагнитных клапанов с регулированием посредством термостата, работающих дискретно. Термостат служит лишь в качестве вспомогательного устройства, и дискретное управление обеспечивает подачу теплоносителя в контур спутника во время запуска методом прессования, могут быть достаточно герметичными при надлежащей установке.

В каждом цикле пароуловителя с открытым колпаком или пароуловителя термодинамического типа для выполнения их функции используется определенный объем пара. В термодинамических пароуловителях также возникают утечки из-за малого времени закрытия клапана: последний остающийся конденсат отходит, а пар входит. Импульсные пароуловители характеризуются постоянным малым объемом пара, просачивающегося через золотниковое отверстие. Кроме того, в каждом пароуловителе есть некоторые радиационные потери. В паровых коллекторах и возвратных линиях отвода конденсата с теплоизоляцией, подключенных к пароспутнику, наблюдаются некоторые потери энергии пара. В линиях подачи пара и коллекторах возврата конденсата также теряется определенное количество энергии пара. Потери энергии можно снизить путем наложения теплоизоляции на паровые трубы и оборудование. В неисправных пароуловителях также могут наблюдаться потери энергии пара на линиях с паровым обогревом. Конденсат из системы парообогрева может быть возвращен для подогрева и использован в испарителе, поскольку считается чистым конденсатом. Однако конденсат из теплообменников и покрытого кожухом оборудования не считается чистым из-за возможного взаимного смешивания с технологическими жидкостями. Пар прост в эксплуатации и надежен. Это источник постоянной энергии, который направляется по трубам естественным образом. Когда в спутнике пар конденсируется в насыщенную воду, он высвобождает некоторый объем пространства, который непрерывно заполняется паром под давлением. Благодаря такому постоянному процессу пар подается по трубам всегда, когда система работает. Как правило, пар не рекомендуется использовать в неметаллических трубах, трубопроводах с внутренним покрытием и емкостях, хотя в некоторых случаях изолированные спутники могут применяться. Для пароспутников необходимы фитинги, в которых могут образовываться утечки. Хорошо организованная программа работ по техническому обслуживанию может обеспечить снижение до минимума потерь энергии из пароуловителей Большинство крупнейших производителей пароуловителей поставляют системы контроля пароуловителей, с помощью которых можно снизить потери пара, вызываемые неисправностями, при условии надлежащей установки и реализации. Периодические проверки, проводимые на постоянной основе, помогают определить такие неисправности, как утечки или обратное движение конденсата.

Важно понимать, что не существует универсального способа обогрева, подходящего для любой ситуации. Определяющим фактором в выборе способа обогрева следует считать конкретную технологическую установку с ее индивидуальными требованиями. Бывают случаи, когда с точки зрения экономической целесообразности на промышленном предприятии могут быть установлены один, два или три способа обогрева, рассмотренные в настоящем документе. В одной установке может быть доступен пар, и он может быть лучшим решением для обогрева, тогда как в других случаях оптимальным выбором может быть электрический и жидкостный обогрев. На большинстве нефтеперерабатывающих и химических предприятий, как правило, устанавливаются паровые и электрические системы обогрева на всем заводе. В текстильной промышленности, на установках с высокой температурой часто используется паровые и терможидкостные системы обогрева. На предприятиях, где нет доступа к источнику пара, решение по выбору системы обогрева может быть принято достаточно просто. Маловероятно, что у кого-либо возникнет желание устанавливать паровый котел только для того, чтобы производить пар для пароспутников. С другой стороны, на предприятиях, где пар используется в иных целях, могут иметь место избыточные объемы пара, которые без использования были бы просто выброшены в атмосферу. В таком случае крайне желательно использовать парообогрев или жидкостный нагреватель, питаемый паром, для обогрева жидких сред.

Использованные материалы:

• Рой Э. Барт и Артур Макдональд, “Оценка энергоэффективности и затрат на паровой и электрический обогрев для нефтеперерабатывающих заводов, USA.” 1994 г.

• Индивидуальный маркетинговый отчет для Thermon Manufacturing, Saunders Management Associates, сентябрь 1994 г.

• Джим Этингер, “Применение термальных жидкостей для косвенного обогрева”, Process Heating Magazine, октябрь 1997 г.

• М.А. Люк и К.К. Мизерлс, “Сравнение пара и обогрева на работе завода”, журнал Oil and Gas, 7 ноября 1977 г.